传统供水系统的提升方式是采用水塔、高水位水箱或气压罐等设备,这些设备经济成本高并且能量消耗较大。

而基于PLC和变频器的恒压供水系统将电气控制技术与变频器技术融为一体,大大提高了供水系统的可靠性和稳定性。同时,供水系统节能效果明显,这在能源日渐紧缺的今天显得尤为重要。因此,研究基于PLC与变频器的恒压供水系统对改善居民生活水平、提高工业生产效率、节约能源等具有非常重要的意义。设计了以PLC为核心的变频恒压供水系统,以解决城市供水管网的水压浮动较大的问题。根据网管的压力自动地调节供水量,解决了居民生活用水的水压波动问题,实现了恒压供水。但是上述方法仍然存在着诸多问题,比如运行成本高,供水压力不稳定等。因此,本文利用变频器对水泵电动机进行变频调速,利用PLC控制变频-工频切换,经PID调节器进行压力调节,从而设计闭环供水自动控制系统,以实现恒压供水。

1 供水系统介绍

1.1 供水系统主要参数

供水系统如图1所示。水泵将水池中的水抽出,并上扬至一定高度,以满足工业生产和生活所需的供水压力和水流量。

图1 供水系统示意图

1)流量

在单位时间内流过管道某一横截面的水量,称之为流量,用Q 表示,单位为m3/s、m3/min或m3/h。

2)压力

水在管路中的压强,称为压力,用p 表示,单位为Mpa。

3)全扬程

单位质量的水被水泵所上扬的高度,称为扬程,如图1所示。将水上扬到一定高度,是水由动能转化成势能的过程。在这个过程中包括克服管道阻力所做功,并且要使水保持一定的流速。那么,全扬程就可以定义为在忽略管道阻力的情况下,水泵将水上扬的最大高度。全扬程可以说明水泵的泵水能力,用HT表示,单位为m。

4)损失扬程与实际扬程

水在管道中流动时克服管道阻力所做的功,必定会有一定的扬程损失,这部分扬程称之为损失扬程。因此,水泵将水克服一切阻力后所上扬的实际高度,称为实际扬程,实际扬程是全扬程与损失扬程相减的差值,用HA表示。

5)管阻

在管道系统中,管路、截门等管件对水流的阻力,称为管阻。

1.2 供水系统的特性

1)水泵的扬程特性

水泵的扬程特性为在转速一定的条件下,全扬程HT和流量Q 之间的函数关系HT=f(Q)。如图2所示的曲线“3”为在额定转速情况下水泵的扬程特性,曲线“4”为在转速下降时水泵的扬程特性。图中A、B、C、D 4个点是供水工作点。

当系统工作于曲线3的A 点时,用户用水需求量较小,所对应的流量QA较小。此时,所对应的全扬程HTA较大。

当系统工作于曲线3的B点时,用户用水需求量较大,所对应的流量QB较大。此时,所对应的全扬程HTB较小。

图2 调节流量的方法

可见,扬程特性反映了用户用水需求量的大小。

2)管道阻力特性

管道阻力特性为在管道阀门开度一定的条件下,全扬程HT和流量Q 之间的函数关系HT=f(Q),简称为管阻特性。如图2所示的曲线“1”和曲线“2”。

管阻特性的意义是为了提供一定的供水流量所需的全扬程的大小。图2中,曲线“2”是阀门全开时的管阻特性。

由C点所对应的流量QA和B点所对应的流量QB

可以看出,当供水流量较小时,所需的扬程HTC也较小;当供水流量较大时,所需的扬程HTB也较大。

1.3 恒压供水的控制目标

满足用户对流量的要求是供水系统的控制目标,而流量的大小取决于水泵的扬程,但是对水泵扬程的测量与控制比较困难。设Qg为供水能力,Qn为用水需求量,p 为管道中水压,则三者之间的平衡关系如下:

当供水能力Qg大于用水需求量Qn时,则水压p 上升;

当供水能力Qg小于用水需求量Qn时,则水压p 下降;

当供水流量Qg等于用水需求量Qn时,则水压p 不变。

所谓供水能力是指水泵所能提供的水流量,其大小取决于水泵的容量大小和管道的阻力情况。而用水流量是指用户实际使用的需求量,其大小取决于用户的用水量。因此,供水能力和用水流量之间的矛盾主要反应在水压力的变化上。所以,控制了水压力也就相应地控制了流量,这就是恒压供水所要控制的最根本目标。

1.4 供水系统流量的调节方法

在供水系统中,最基本的控制对象就是流量。常用调节流量的方法有阀门调节和转速调节两种。

1)管道阀门调节

在保持水泵转速不变(额定转速)的前提下,通过改变阀门开度来调节供水流量的方法,称为阀门控制法。阀门调节水流量的实质就是水泵供水能力保持不变,用调节阀门开度来调节供水流量,即通过改变管路中阻力大小来改变供水流量。

在图2中,减小阀门开度,使供水流量由QB减小到QA,管阻特性将由曲线“2”变化到曲线“1”,而扬程特性保持不变,仍然为曲线“3”,供水工作点由B点移至A点。此时,流量减小了,扬程由HTB增大到HTA。

2)水泵转速调节

在保持阀门开度不变的前提下,通过改变水泵的转速来调节供水流量的方法,称为转速控制法。转速调节水流量的实质就是在阀门开度最大且保持不变的情况下,通过改变水泵的转速来调节供水流量,即通过改变水泵扬程来改变供水流量,以适应用户用水需求量。

在图2中,降低水泵转速,使供水流量由QB减小到QA,扬程特性将由曲线“3”变化到曲线“4”,而管阻特性保持不变,仍然为曲线“2”,供水工作点由B点移至C点。此时,流量减小了,扬程由HTB下降到HTC。

将管道阀门调节方法和水泵转速调节方法相比较,可知,采用调节水泵转速的方法来调节水流量,降低了电动机使用功率,从而达到了节能的目的。因此,本文采用的就是调节水泵转速的方法。

2 恒压供水变频调速系统控制原理

2.1 恒压供水变频调速系统构成

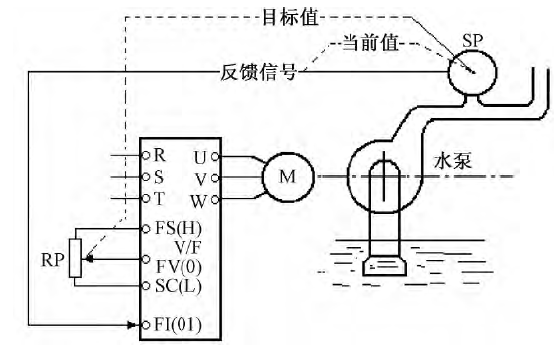

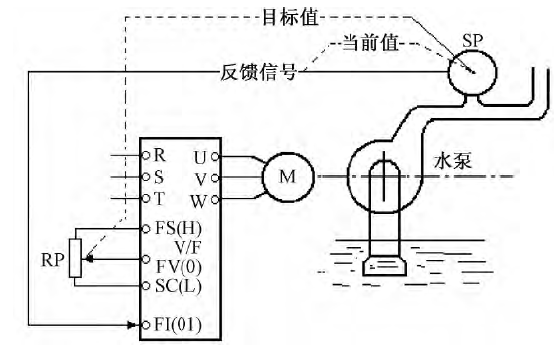

图3所示为恒压供水变频调速系统示意图。由图3可见,变频器有两个控制信号。

图3 恒压供水变频调速系统框图

1)目标信号XT

目标信号XT是变频器模拟给定端“FV(0)”得到的信号。该信号与压力的控制目标值相对应。

2)反馈信号XF

反馈信号XF是由压力变送器SP反馈到变频器模拟输入端“FI(01)”的信号,该信号反映了实际压力值的的大小。

2.2 压力传感器

压力传感器可以通过检测供水总管路的出水压力,从而为系统提供反馈信号。压力传感器种类有多种,常用的两种压力传感器有压力变送器和远传压力表。图4所示为这两种压力传感器的接法。

1)压力变送器SP

如图4(a)所示,压力变送器是将流体压力转变为电流或电压信号输出的器件。所以,压力变送器的输出信号是随着压力变化而变化的电流或电压信号。当距离比较远时,电流信号应取4~20mA。本文采用的是压力变送器。

2)远传压力表P

如图4(b)所示,其基本结构为在指针轴上添加一个可以使电位器滑动的触点装置,实质上就是一个阻值随着压力变化而变化的电位器。

图4 压力传感器及接法

2.3 系统工作原理

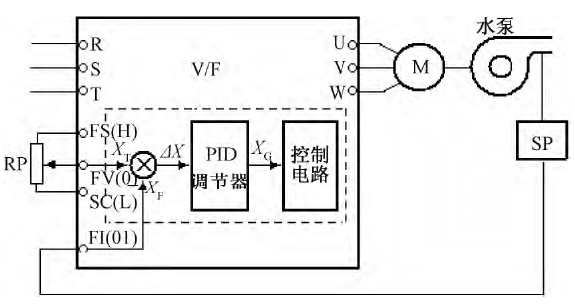

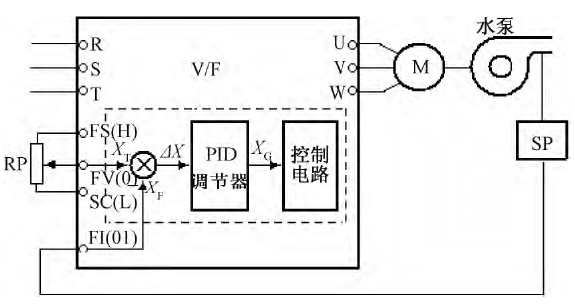

图5所示为变频器内部PID控制框图。由图5可见,给定信号XT与反馈信号XF两者之间是相减的关系,其相减结果得到偏差信号ΔX=XT-XF。通过PID调节,得到了频率给定信号XG,此信号可以控制变频器的输出频率fX。

图5 变频器内部PID控制框图

1)用水需求量减小时的平衡过程当用户用水需求量减小时,供水能力Qg大于用水需求量Qn,则p 上升,XF也上升,ΔX 减小,fX下降,从而使电动机转速降低,Qg下降,直至p 恢复到目标值。当供水能力Qg等于用水需求量Qn时,恢复供需平衡。

2)用水需求量增加时的平衡过程当用户用水需求量增加时,供水能力Qg小于用水需求量Qn,则p 下降,XF也下降,ΔX 增大,fX上升,从而使电动机转速上升,Qg增加,直至p 恢复到目标值。当供水能力Qg等于用水需求量Qn时,恢复供需平衡。

3 基于PLC与变频器的恒压供水系统设计

对于传统的供水系统,电动机工作在额定功率,流量和出水压力只能靠阀门来控制。使用PLC和变频器控制,通过控制电动机运行台数和转速就可以达到调节流量和压力的目的,彻底地取消了增压气罐、高位水箱以及水塔等设备,排除了水质的二度污染,从而提高了供水的质量、操作方便、自动化程度高且节约能源。

3.1 多台水泵的切换

为了保证用户对供水流量的要求,系统常采用多台水泵联合供水。通过用一台变频器来控制多台水泵相互协调工作,称为“1”控“X”,其中X 是水泵台数。在不同季节和不同时间段用户用水需求量变化是很大的,为避免能源浪费,应采用“多用多开”,“少用少开”的原则。

3.2 主电路说明

本系统采用的PLC型号为西门子S7-200,变频器型号为欧姆龙3G3MX2型变频器,图6所示为1控3恒压供水系统主电路。系统采用PLC来控制变频器。变频器的S1(1)端子由PLC的Y0点控制,SC(L)端子与PLC的COM点相连接。在PLC的COM 点设置了复位按钮,用于变频器的复位操作。由信号处理器的U0点和COM 点接变频器的“FV(0)”和“SC(L)”端子用于变频器频率给定。变频器的异常输出信号A端子接PLC的X2点,C端子与COM点相连接。

图6 1控3恒压供水系统主电路

图7所示为基于PLC与变频器的恒压供水系统的流程。系统启动后,如果接收到频率上限信号,则表示供水压力过低,需要执行增泵程序,增加水泵工作数量;如果接收到频率下限信号,则表示供水压力过高,需要执行减泵程序,减少水泵工作数量;如果某台水泵运行时间较长,则执行轮换程序,避免这台水泵长时间工作。现就用水需求量非常大,需要3台水泵全部投入运行的情况进行举例分析。首先1号泵运行,当用水需求量变大时,若1号泵已经达到了额定频率50Hz,水压还是不足,则延时一段时间,将1号泵设置为工频运行状态。同时,将2号泵设置为变频运行,输出频率降为0Hz,逐步提高输出频率,当2号泵达到额定频率50Hz时,水压依然不足,则将2号泵设置为工频运行,同时,将3号泵设置为变频运行。反之,当用水量变小时,各水泵逐一退出工频运行。采用这样的运行方式,可以有效地减少水泵的频繁启停,同时,因为变频器调节迅速,在实际管网对水压的波动做出响应之前,使水压平稳过渡,从而实现恒压供水。

图7 基于PLC与变频器的恒压供水系统流程

而基于PLC和变频器的恒压供水系统将电气控制技术与变频器技术融为一体,大大提高了供水系统的可靠性和稳定性。同时,供水系统节能效果明显,这在能源日渐紧缺的今天显得尤为重要。因此,研究基于PLC与变频器的恒压供水系统对改善居民生活水平、提高工业生产效率、节约能源等具有非常重要的意义。设计了以PLC为核心的变频恒压供水系统,以解决城市供水管网的水压浮动较大的问题。根据网管的压力自动地调节供水量,解决了居民生活用水的水压波动问题,实现了恒压供水。但是上述方法仍然存在着诸多问题,比如运行成本高,供水压力不稳定等。因此,本文利用变频器对水泵电动机进行变频调速,利用PLC控制变频-工频切换,经PID调节器进行压力调节,从而设计闭环供水自动控制系统,以实现恒压供水。

1 供水系统介绍

1.1 供水系统主要参数

供水系统如图1所示。水泵将水池中的水抽出,并上扬至一定高度,以满足工业生产和生活所需的供水压力和水流量。

图1 供水系统示意图

1)流量

在单位时间内流过管道某一横截面的水量,称之为流量,用Q 表示,单位为m3/s、m3/min或m3/h。

2)压力

水在管路中的压强,称为压力,用p 表示,单位为Mpa。

3)全扬程

单位质量的水被水泵所上扬的高度,称为扬程,如图1所示。将水上扬到一定高度,是水由动能转化成势能的过程。在这个过程中包括克服管道阻力所做功,并且要使水保持一定的流速。那么,全扬程就可以定义为在忽略管道阻力的情况下,水泵将水上扬的最大高度。全扬程可以说明水泵的泵水能力,用HT表示,单位为m。

4)损失扬程与实际扬程

水在管道中流动时克服管道阻力所做的功,必定会有一定的扬程损失,这部分扬程称之为损失扬程。因此,水泵将水克服一切阻力后所上扬的实际高度,称为实际扬程,实际扬程是全扬程与损失扬程相减的差值,用HA表示。

5)管阻

在管道系统中,管路、截门等管件对水流的阻力,称为管阻。

1.2 供水系统的特性

1)水泵的扬程特性

水泵的扬程特性为在转速一定的条件下,全扬程HT和流量Q 之间的函数关系HT=f(Q)。如图2所示的曲线“3”为在额定转速情况下水泵的扬程特性,曲线“4”为在转速下降时水泵的扬程特性。图中A、B、C、D 4个点是供水工作点。

当系统工作于曲线3的A 点时,用户用水需求量较小,所对应的流量QA较小。此时,所对应的全扬程HTA较大。

当系统工作于曲线3的B点时,用户用水需求量较大,所对应的流量QB较大。此时,所对应的全扬程HTB较小。

图2 调节流量的方法

可见,扬程特性反映了用户用水需求量的大小。

2)管道阻力特性

管道阻力特性为在管道阀门开度一定的条件下,全扬程HT和流量Q 之间的函数关系HT=f(Q),简称为管阻特性。如图2所示的曲线“1”和曲线“2”。

管阻特性的意义是为了提供一定的供水流量所需的全扬程的大小。图2中,曲线“2”是阀门全开时的管阻特性。

由C点所对应的流量QA和B点所对应的流量QB

可以看出,当供水流量较小时,所需的扬程HTC也较小;当供水流量较大时,所需的扬程HTB也较大。

1.3 恒压供水的控制目标

满足用户对流量的要求是供水系统的控制目标,而流量的大小取决于水泵的扬程,但是对水泵扬程的测量与控制比较困难。设Qg为供水能力,Qn为用水需求量,p 为管道中水压,则三者之间的平衡关系如下:

当供水能力Qg大于用水需求量Qn时,则水压p 上升;

当供水能力Qg小于用水需求量Qn时,则水压p 下降;

当供水流量Qg等于用水需求量Qn时,则水压p 不变。

所谓供水能力是指水泵所能提供的水流量,其大小取决于水泵的容量大小和管道的阻力情况。而用水流量是指用户实际使用的需求量,其大小取决于用户的用水量。因此,供水能力和用水流量之间的矛盾主要反应在水压力的变化上。所以,控制了水压力也就相应地控制了流量,这就是恒压供水所要控制的最根本目标。

1.4 供水系统流量的调节方法

在供水系统中,最基本的控制对象就是流量。常用调节流量的方法有阀门调节和转速调节两种。

1)管道阀门调节

在保持水泵转速不变(额定转速)的前提下,通过改变阀门开度来调节供水流量的方法,称为阀门控制法。阀门调节水流量的实质就是水泵供水能力保持不变,用调节阀门开度来调节供水流量,即通过改变管路中阻力大小来改变供水流量。

在图2中,减小阀门开度,使供水流量由QB减小到QA,管阻特性将由曲线“2”变化到曲线“1”,而扬程特性保持不变,仍然为曲线“3”,供水工作点由B点移至A点。此时,流量减小了,扬程由HTB增大到HTA。

2)水泵转速调节

在保持阀门开度不变的前提下,通过改变水泵的转速来调节供水流量的方法,称为转速控制法。转速调节水流量的实质就是在阀门开度最大且保持不变的情况下,通过改变水泵的转速来调节供水流量,即通过改变水泵扬程来改变供水流量,以适应用户用水需求量。

在图2中,降低水泵转速,使供水流量由QB减小到QA,扬程特性将由曲线“3”变化到曲线“4”,而管阻特性保持不变,仍然为曲线“2”,供水工作点由B点移至C点。此时,流量减小了,扬程由HTB下降到HTC。

将管道阀门调节方法和水泵转速调节方法相比较,可知,采用调节水泵转速的方法来调节水流量,降低了电动机使用功率,从而达到了节能的目的。因此,本文采用的就是调节水泵转速的方法。

2 恒压供水变频调速系统控制原理

2.1 恒压供水变频调速系统构成

图3所示为恒压供水变频调速系统示意图。由图3可见,变频器有两个控制信号。

图3 恒压供水变频调速系统框图

1)目标信号XT

目标信号XT是变频器模拟给定端“FV(0)”得到的信号。该信号与压力的控制目标值相对应。

2)反馈信号XF

反馈信号XF是由压力变送器SP反馈到变频器模拟输入端“FI(01)”的信号,该信号反映了实际压力值的的大小。

2.2 压力传感器

压力传感器可以通过检测供水总管路的出水压力,从而为系统提供反馈信号。压力传感器种类有多种,常用的两种压力传感器有压力变送器和远传压力表。图4所示为这两种压力传感器的接法。

1)压力变送器SP

如图4(a)所示,压力变送器是将流体压力转变为电流或电压信号输出的器件。所以,压力变送器的输出信号是随着压力变化而变化的电流或电压信号。当距离比较远时,电流信号应取4~20mA。本文采用的是压力变送器。

2)远传压力表P

如图4(b)所示,其基本结构为在指针轴上添加一个可以使电位器滑动的触点装置,实质上就是一个阻值随着压力变化而变化的电位器。

图4 压力传感器及接法

2.3 系统工作原理

图5所示为变频器内部PID控制框图。由图5可见,给定信号XT与反馈信号XF两者之间是相减的关系,其相减结果得到偏差信号ΔX=XT-XF。通过PID调节,得到了频率给定信号XG,此信号可以控制变频器的输出频率fX。

图5 变频器内部PID控制框图

1)用水需求量减小时的平衡过程当用户用水需求量减小时,供水能力Qg大于用水需求量Qn,则p 上升,XF也上升,ΔX 减小,fX下降,从而使电动机转速降低,Qg下降,直至p 恢复到目标值。当供水能力Qg等于用水需求量Qn时,恢复供需平衡。

2)用水需求量增加时的平衡过程当用户用水需求量增加时,供水能力Qg小于用水需求量Qn,则p 下降,XF也下降,ΔX 增大,fX上升,从而使电动机转速上升,Qg增加,直至p 恢复到目标值。当供水能力Qg等于用水需求量Qn时,恢复供需平衡。

3 基于PLC与变频器的恒压供水系统设计

对于传统的供水系统,电动机工作在额定功率,流量和出水压力只能靠阀门来控制。使用PLC和变频器控制,通过控制电动机运行台数和转速就可以达到调节流量和压力的目的,彻底地取消了增压气罐、高位水箱以及水塔等设备,排除了水质的二度污染,从而提高了供水的质量、操作方便、自动化程度高且节约能源。

3.1 多台水泵的切换

为了保证用户对供水流量的要求,系统常采用多台水泵联合供水。通过用一台变频器来控制多台水泵相互协调工作,称为“1”控“X”,其中X 是水泵台数。在不同季节和不同时间段用户用水需求量变化是很大的,为避免能源浪费,应采用“多用多开”,“少用少开”的原则。

3.2 主电路说明

本系统采用的PLC型号为西门子S7-200,变频器型号为欧姆龙3G3MX2型变频器,图6所示为1控3恒压供水系统主电路。系统采用PLC来控制变频器。变频器的S1(1)端子由PLC的Y0点控制,SC(L)端子与PLC的COM点相连接。在PLC的COM 点设置了复位按钮,用于变频器的复位操作。由信号处理器的U0点和COM 点接变频器的“FV(0)”和“SC(L)”端子用于变频器频率给定。变频器的异常输出信号A端子接PLC的X2点,C端子与COM点相连接。

图6 1控3恒压供水系统主电路

图7所示为基于PLC与变频器的恒压供水系统的流程。系统启动后,如果接收到频率上限信号,则表示供水压力过低,需要执行增泵程序,增加水泵工作数量;如果接收到频率下限信号,则表示供水压力过高,需要执行减泵程序,减少水泵工作数量;如果某台水泵运行时间较长,则执行轮换程序,避免这台水泵长时间工作。现就用水需求量非常大,需要3台水泵全部投入运行的情况进行举例分析。首先1号泵运行,当用水需求量变大时,若1号泵已经达到了额定频率50Hz,水压还是不足,则延时一段时间,将1号泵设置为工频运行状态。同时,将2号泵设置为变频运行,输出频率降为0Hz,逐步提高输出频率,当2号泵达到额定频率50Hz时,水压依然不足,则将2号泵设置为工频运行,同时,将3号泵设置为变频运行。反之,当用水量变小时,各水泵逐一退出工频运行。采用这样的运行方式,可以有效地减少水泵的频繁启停,同时,因为变频器调节迅速,在实际管网对水压的波动做出响应之前,使水压平稳过渡,从而实现恒压供水。

图7 基于PLC与变频器的恒压供水系统流程